一家專門為美國汽車零件品牌代工的電子廠,主要生產 PCB 模組與控制單元,月產能超過 20 萬件。由於訂單量大且交期緊迫,生產流程必須兼顧效率與透明度。過去該廠仍仰賴 紙本工單 與 人工掃描條碼,導致半成品流轉速度慢,工單錯誤頻繁,進而影響產線排程與品質管控。

製造業痛點

- 半成品追蹤困難:工序交接時紀錄常遺漏,導致尋找耗時。

- 工單錯誤率高:紙本紀錄容易出現「跳站」或「重工」問題。

- 機台保養不精準:缺乏數據支撐,維修大多是等壞了才處理。

- 即時掌握不足:主管無法即時看到產線狀況,難以及時調整。

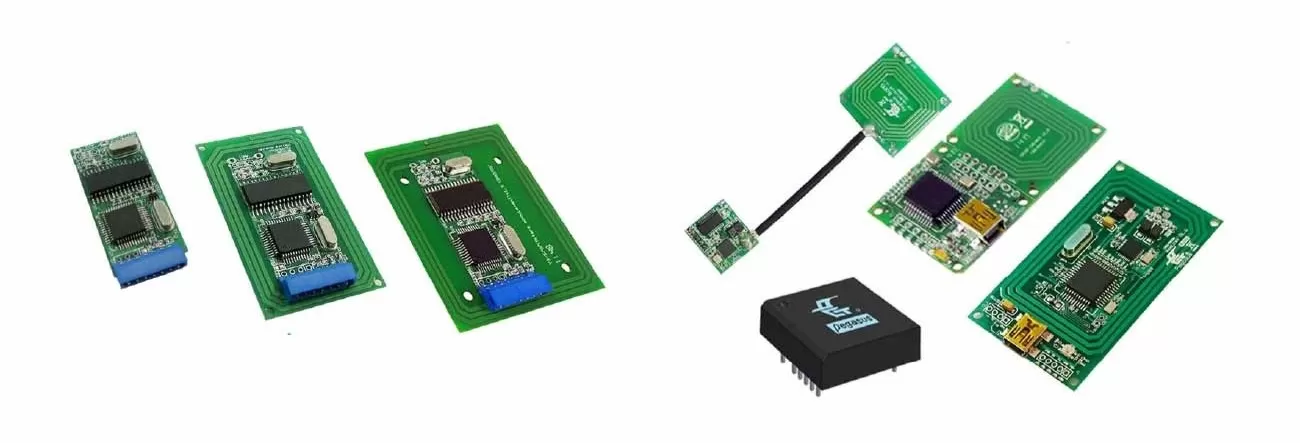

RFID解決方案

工廠導入 13.56MHz Mifare RFID 模組,並結合製造執行系統(MES)升級管理流程

- 工單 RFID 化:工單與半成品托盤全面貼 RFID 標籤,避免遺失。

- 工站自動讀取:各工序裝 RFID 讀取器,工單一過站即自動記錄。

- 機台保養巡邏:每台機台配置 RFID 卡,維修人員在完成巡檢或保養後,只需透過讀卡器感應,即可自動記錄巡檢時間,方便後續查詢與追蹤維護狀況。

- 數據即時整合:資訊直接同步至 MES,管理者可透過看板追蹤進度。

※Mifare is a registered trademark of NXP B.V.

Mifare DESFire is a registered trademark of NXP B.V.

Mifare Ultralight is a registered trademark of NXP B.V.

FeliCa is a trademark of Sony Corporation.

導入成效

- 半成品尋找效率 明顯提升,產線流暢度更高。

- 工單錯誤率 大幅下降,返工次數減少。

- 非計畫停機 有效降低,維護作業更到位。

- 主管能 即時追蹤進度,快速做出排程調整。

延伸價值

- 品質追溯:RFID 工單紀錄形成完整產品履歷。

- 數據決策:生產瓶頸數據化,有助於優化工序。

- 人員管理:操作員卡片與工單綁定,責任更清楚。

- OEM/ODM 彈性支援:可依客戶需求客製化工單系統。

全球趨勢補充

根據麥肯錫(McKinsey),拉丁美洲智慧製造市場 CAGR 達 13%。墨西哥因鄰近美國,已成為全球汽車零件的重要製造基地,但多數工廠仍以條碼為主,RFID 滲透率低,具高度成長潛力。

常見問題(FAQ)

Q1:導入 RFID 是否一定要全面取代條碼?

A:不需要。工廠可先採混合模式,條碼與 RFID 並行,降低轉換成本並保留彈性。

Q2:RFID 系統能否與現有的執行製造系統例如(EMS)整合?

A:以。Pongee 的 RFID 模組支援多種通訊協定,可直接串接既有 MES 系統。

Q3:除了工單與半成品流轉,還能應用在那些環節?

A:RFID 也能延伸至機台保養、工具管理、成品出入庫,幫助工廠打造完整的智慧製造流程。

Q4:案例中的效益是否能完全複製?

A:效益會依工廠規模、流程設計與導入範圍不同而有所差異。案例中呈現的是特定工廠的觀察結果,實際成果需視導入環境而定。

📚 若您是系統整合商或經銷商,正在尋找適用於製造業/工廠/電子業的 RFID 模組與應用解決方案,歡迎與我們聯繫。

我們提供 RFID 模組、讀寫器與完整技術整合建議,協助您加速專案開發與導入規劃。